De l’extrusion plastique au thermoformage : les solutions Air Forme

Outre l’usinage de moules aluminium, le broyage et le thermoformage, le site AIR FORME du groupe NEXT propose également de l’extrusion plastique ; ce procédé permet, à partir de matière plastique vierge ou issue du recyclage, de fabriquer des feuilles plastiques :

• en PS (Polystyrène) alimentaire,

• en PS industriel

• ou en PP (Polypropylène)

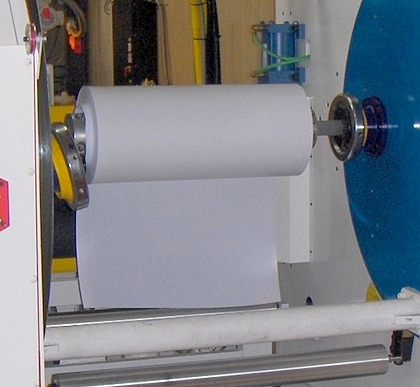

Ces feuilles conditionnées en rouleaux sont ensuite utilisées sur les chaînes de thermoformage.

Le thermoformage permet de fabriquer des produits pour des applications variées, à usage alimentaire ou industriel : des plateaux de calage cosmétiques ou pharmaceutiques aux barquettes alimentaires en passant par les calages industriels, les pots pour plants de fleurs et légumes ou encore les bacs de transport (détail des applications possibles ici).

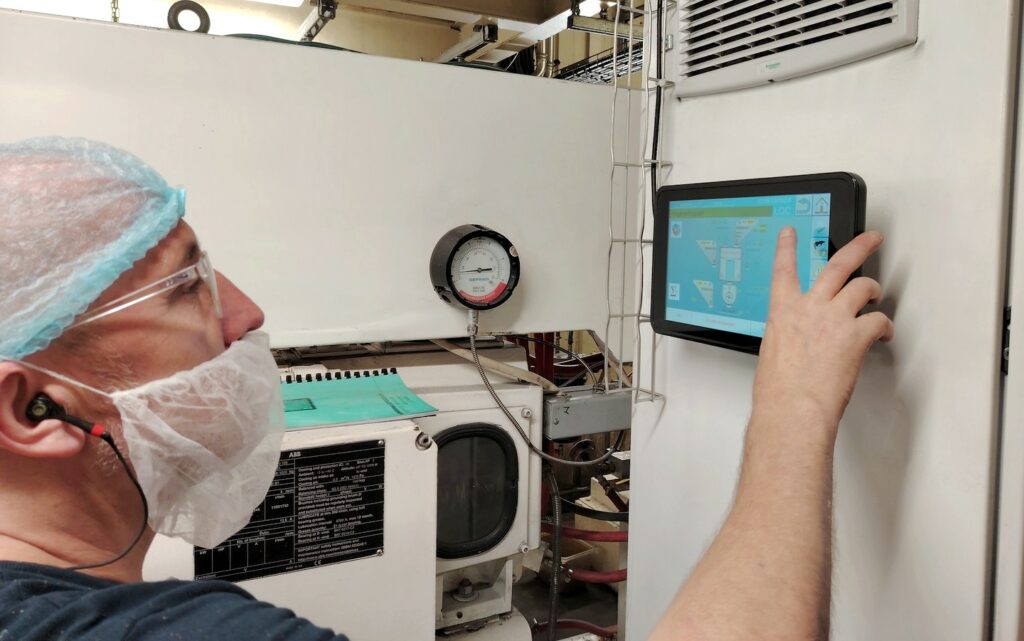

En quoi consiste le process d’extrusion plastique en feuille ? Quelles sont les qualités de plastique qui peuvent être produits ? Interview d’Arnaud B., Responsable de Production du site Air Forme situé à Mur de Sologne (41).

“Arnaud, explique-nous en quoi consiste l’activité d’extrusion plastique en feuille ?”

“Tout d’abord il faut de la matière première :

L’extrusion consiste à transformer de la granule plastique en feuille que l’on enroule en bobine, qui permet d’alimenter une chaîne de thermoformage.

Les matières premières utilisées pour l’extrusion sont le plastique vierge, et/ou du “broyé” : il s’agit de déchets plastiques post-industriels, broyés et réduits en paillettes pour être revalorisés.

Le broyé utilisé par Air Forme provient essentiellement des chutes de production des 3 entités du groupe NEXT : cela permet de revaloriser en boucle fermée l’ensemble des déchets de production.”

La matière alimente la chaîne d’extrusion plastique

“Nous disposons d’une extrudeuse qui permet d’extruder de la feuille simple ou “monofilm” : au début de la chaîne, on incorpore un dosage et une qualité de broyé recyclé et/ou de granule vierge en fonction du type de plastique que l’on souhaite obtenir en sortie.

Ainsi les paillettes plastiques passent d’abord dans une vis d’extrusion, puis les différentes matières sont chauffées pour obtenir une pâte homogène.

La pâte obtenue passe dans une filière d’extrusion afin d’obtenir une laize (largeur de la feuille) d’épaisseur homogène. La feuille est en fin de chaîne conditionnée en bobine allant de 50kg pour de l’échantillonnage, jusqu’à 800kg, puis filmées et étiquetées pour assurer la traçabilité.”

La recette dépend de l’application finale souhaitée par le client

“Chez Air Forme, le process d’extrusion permet de produire des feuilles en PS alimentaire, en PS industriel ou en PP. Les “recettes” et les dosages sont définis en fonction de la qualité de plastique que l’on souhaite obtenir et intègrent matière vierge et/ou broyé post industriel, recyclé depuis nos propres chaînes de production :

■ PS alimentaire

■ PS industriel

■ PP (Polypropylène)

“Quels sont les atouts d’Air Forme ? “

“Outre ses labels qualité, Air Forme est en capacité de répondre à des demandes de film plastique élaboré sur-mesure. Nos points forts, ce sont :

– Notre certification BRC : le site Air Forme renouvelle chaque année sa certification BRC, gage de qualité et sécurité pour les produits alimentaires

– Innovation : des tests d’extrusion peuvent être menés, par exemple à partir de matières bio-sourcées pour proposer des films aux caractéristiques innovantes

– Notre position stratégique : la localisation d’Air Forme, à moins de 500km des autres sites du groupe mais aussi des plus grandes sociétés de thermoformage françaises, permet de limiter l’impact carbone du transport

– Un site zéro déchet : l’ensemble des chutes obtenues lors du process d’extrusion sont recyclées à 99.9%

– Conception à la demande : recette élaborée sur-mesure, collaboration avec des coloristes pour obtenir la teinte ou la transparence souhaitée, capacité de production variable, de minimum une palette (environ 1 tonne) à plusieurs centaines de tonnes, Air Forme est capables d’adapter sa production tant au niveau qualité que quantité.

– Capacité de proposer des épaisseurs variables : Air Forme est capable d’extruder en feuille allant de 300 microns d’épaisseur (ex. pour du calage macaron ou des plateaux avec alvéoles pour caler des gâteaux) à 2000 microns (= 2mm) pour fabriquer des bacs de transport par ex.”

Vous êtes thermoformeurs et vous souhaitez :

✅ Valoriser vos déchets post-industriels

✅ Sourcer du film plastique en France pour votre production