Thermoformage plastique : un procédé de fabrication innovant et polyvalent

Plusieurs familles de plastique sont utilisées en thermoformage au sein du groupe NEXT : PP, PET, PS et PVC. Pour une optimisation de la durée de conservation, les barquettes peuvent être multi-couches avec ajout de barrière à l’oxygène (EVOH) ou à la lumière.

Les avantages du thermoformage

Le thermoformage présente plusieurs avantages qui en font un procédé privilégié pour de nombreuses industries :

Prix compétitif

Le coût des outillages et la rapidité de mise en œuvre font du thermoformage plastique un procédé particulièrement compétitif pour les petites et moyennes séries, ainsi que pour les prototypes.

Durabilité

Les pièces thermoformées sont souvent recyclables et peuvent être fabriquées à partir de matériaux recyclés, contribuant ainsi à une démarche d’écoconception.

Rapidité de production

Le thermoformage permet de réduire le time-to-market : une fois l’outillage réalisé, la mise en production est rapide, ce qui est essentiel pour répondre aux besoins urgents du marché. Pour le cadencement de grande série, les moules multi-empreintes permettent d’augmenter les quantités produites et de répondre à des volumes importants.

Adaptabilité & personnalisation

Ce procédé est idéal pour créer des emballages et calages de toutes tailles, des plus petits aux très grands, avec des épaisseurs allant de moins d’1mm à plus de 10mm ; il convient également pour la production de formes complexes ; et enfin les barquettes et calages peuvent être personnalisés via un marquage en creux : pour y intégrer un logo ou un symbole de la marque.

Flexibilité des matériaux

Le thermoformage permet l’utilisation de divers types de plastiques, issus de matières vierges ou recyclées, chacun offrant des propriétés spécifiques (résistance mécanique, résistance chimique, protection contre les UV, transparence, brillance, etc.). Pour une fabrication en série, la matière utilisée est commandée spécialement pour votre projet : type, couleur, aspect, épaisseur et qualité finale souhaitée ; à noter : les fabricants de matière imposent un minimum de commande.

Discutons de votre projet !

Entrons en contact et détaillez-nous votre cahier des charges.

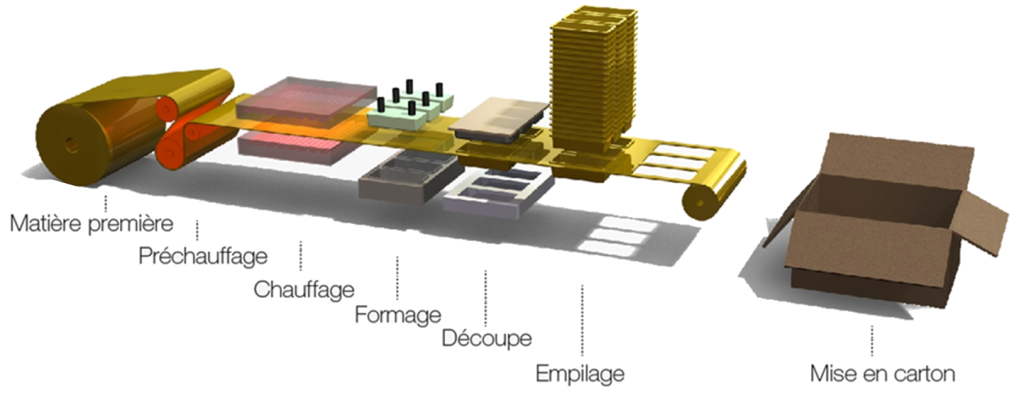

Les étapes clés du thermoformage plastique

Le thermoformage est une technique de mise en forme des matières plastiques qui offre une grande flexibilité et de nombreux avantages pour une large gamme d’applications industrielles. Ce procédé consiste à chauffer une feuille de plastique pour la rendre malléable, puis à la former sur un moule (ou “outillage”) spécifique avant de la refroidir pour qu’elle conserve la forme souhaitée.

Chauffage

La feuille de plastique est chauffée jusqu’à atteindre une température où elle devient souple ; la température de formage varie selon les types de matières et l’épaisseur des feuilles. Ce chauffage est généralement réalisé à l’aide de panneaux infrarouges ou céramiques, qui assurent une répartition homogène de la chaleur sur toute la surface de la feuille.

Formation

Une fois la température optimale atteinte, la feuille est conduite sur un moule (outillage) où elle est étirée et aspirée par une pompe à vide, permettant au plastique de s’adapter parfaitement à la forme du moule. Ce processus permet de créer des formes complexes avec une grande précision.

Refroidissement

Le refroidissement est une étape essentielle pour stabiliser la forme obtenue. Il peut être réalisé par simple exposition à l’air ou via un système de refroidissement liquide intégré au moule pour des résultats plus rapides et précis.

Conditionnement

Les pièces formées sont ensuite découpées, empilées et placées dans une sache alimentaire et un carton avant d’être stockées ou expédiées chez le client.

Applications du thermoformage

Chez NEXT, une grande variété de pièces plastiques peuvent être fabriquées en thermoformage, telles que :

Calages plastiques et plateaux alvéoles

Boîtes, barquettes plastiques

Moules de coulée pour la pâtisserie professionnelle ou industrielle

L’entreprise répond aux besoins d’une large variété de secteurs industriels :

Alimentaire

Emballages thermoformés pour la protection et la présentation des aliments

Electronique

Conception de calages pour composants électroniques.

Automobile, aéronautique et transport

Fabrication de calages pour le transport de petites pièces

Paramédical

Production de plateaux stériles, emballages pour instruments chirurgicaux et dispositifs médicaux

Cosmétique

Création de présentoirs, calages et emballages pour produits de beauté, pour les sites de production ou la PLV en boutique

Les matières plastiques utilisées

Les matières plastiques les plus couramment utilisées en thermoformage incluent :

Polyéthylène Téréphtalate

Connu pour ses propriétés barrières contre l’humidité et l’oxygène

Polypropylène

Offre une excellente résistance chimique et thermique

Polystyrène

Idéal pour les applications nécessitant une bonne résistance mécanique

Emballages plastiques thermoformés : une solution optimisée entre performance et responsabilité

Malgré les controverses, les emballages plastiques thermoformés restent la solution qui répond à de nombreuses problématiques : légèreté, résistance mécanique, transparence, innocuité / asepsie, recyclabilité, coût et disponibilité des matières premières. Ils permettent en outre de minimiser le gaspillage alimentaire en allongeant la durée de vie et de conservation des aliments.

La composition des emballages tend à intégrer de plus en plus de mono-matière, et de matière recyclée post-industrielle ou post-consommation pour s’inscrire dans une logique d’économie circulaire ou de recyclabilité.

Grâce à leur expertise sur le process de thermoformage plastique, les équipes NEXT sont en mesure de vous proposer la meilleure combinaison technique (choix du matériau, de l’épaisseur etc.) pour produire un emballage responsable.